Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

SECUENCIA ÓPTIMA DE PRODUCCIÓN Y ASIGNACIÓN DINÁMICA DE RECURSOS EN UNA LÍNEA DE PRODUCCIÓN

Descargar caso de estudio

Objetivos

Mejora de la secuencia de fabricación y dimensionamiento de los recursos disponibles.

Sector

Automoción

Resultados

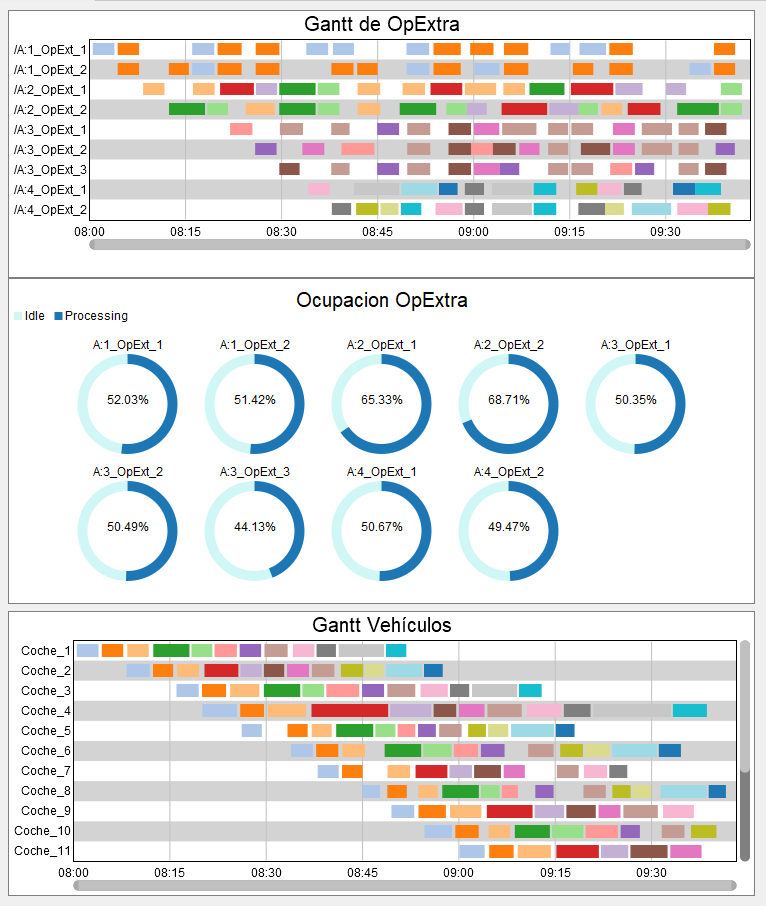

Incremento del nivel de ocupación de los recursos. Reducción del tiempo total de producción. Mejora del flujo de la línea. Reducción del número de recursos extra necesarios.

Desarrollo

El desarrollo del modelo comienza con la creación del escenario 3D a partir del layout y su lógica de funcionamiento: rutas, setup, operarios extra, etc. Durante este proceso han intervenido diferentes departamentos de la empresa, tanto para aportar información como para la validación de ésta.

Análisis y Resultados

La magnitud de posibles escenarios y las relaciones entre objetos imposibilita una resolución manual por lo que se ha planteado el uso del Optimizador. Esta herramienta estudia de forma automática e inteligente los diferentes escenarios “What If” y proporciona en pocos segundos una solución capaz de satisfacer nuestros objetivos en función de los parámetros establecidos gracias a algoritmos genéticos.

Antecedentes

En una empresa del sector automoción surgió la necesidad de buscar una herramienta que permitiese analizar y mejorar la forma en la que actualmente se organizaba su línea de producción. De esta forma, se propone como proyecto el estudio de la línea de producción mediante el desarrollo de un modelo de simulación con FlexSim que permita diariamente al personal de la empresa dimensionar los recursos y obtener la secuencia óptima de producción en función de la demanda de forma automática.

Conclusiones

El uso del optimizador permite resolver de forma rápida y sencilla un problema complejo y diario como el que se estudia: secuenciación de tareas y dimensionamiento de los recursos. Los resultados permiten, por una parte, reducir un 10.9% el tiempo total de producción cambiando únicamente la secuencia y, por otra parte, manteniendo el tiempo de producción inicial, reducir de 9 a 5 el número de operarios extra necesarios.

Caso de éxito

¿Cómo secuenciar las actividades que diariamente se realizan en una línea de producción? ¿Cómo dimensionar y asignar los recursos extra disponibles?

Producción

Descarga este caso de estudio

Empieza un proyecto con nosotros

Ahorra en costes y mejora los procesos internos de tu empresa a través de la simulación.