This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

OPTIMAL PRODUCTION SEQUENCE AND DYNAMIC ALLOCATION OF RESOURCES IN A PRODUCTION LINE

Download case study

Goals

Improvement of the production sequence and sizing of the available resources.

Sector

Automotive

Results

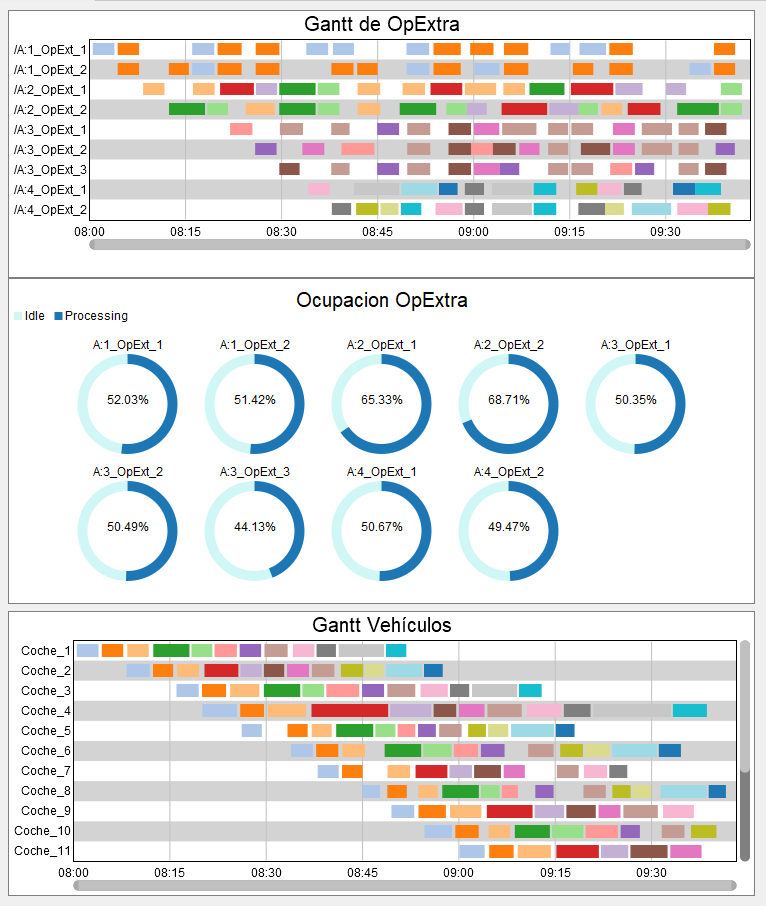

Increase the resources utilization levels. Reduction of the total production time. Improvement of the line flow. Reduction of the number of extra resources necessary.

Development

The model’s development starts with the creation of the 3D environment from the layout and its working logic: routings, setup, extra operators, etc. Several departments of the company have intervened in this process, both for providing information and for its validation.

Analysis & Results

The magnitude of possible scenarios and the links between objects make a manual resolution impossible, which is why the use of the Optimizer has been proposed. This tool studies the different “What If” scenarios automatically and intelligently and in a few seconds it provides a solution capable of satisfying our objectives based on the parameters established thanks to genetic algorithms

Background

A company in the automotive sector grew a need to find a tool that allowed to analyze and improve the way their production line was organised. That way, they proposed to develop a project to study the production line building a FlexSim simulation model that allows the company staff to daily resize their resources and obtain the optimal production sequence depending on the demand automatically.

Conclusions

The optimizer tool makes it possible to quickly and easily solve a complex daily problem like the one studied in this case: task sequencing and resource sizing. The results allow to, on one hand, reduce the total production time by 10.9% by changing only the sequence and, on the other hand, maintaining the initial production time, reduce the extra operators needed from 9 to 5.

Sucessful Case

How to sequence daily performed activities in a production line? How to size and assign the extra available resources?

Simulation of line

Production