Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

CLASIFICACIÓN, ALMACENAJE Y PREPARACIÓN DE PEDIDOS USANDO CINTAS TRANSPORTADORAS DE INDUCCIÓN MAGNÉTICA

Descargar caso de estudio

Objetivos

Uso de simulación para validar el diseño de una zona de preparación de pedidos.

Sector

Médico

Resultados

Análisis de distintas filosofías de preparación de pedidos. Validación del diseño propuesto por proveedor. Herramienta de apoyo a la operativa diaria para elegir la configuración óptima de recursos. Inversión justificada.

Desarrollo

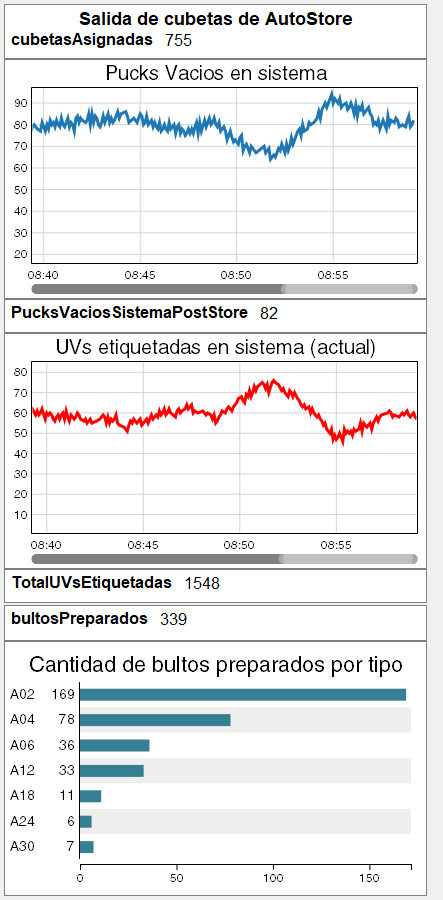

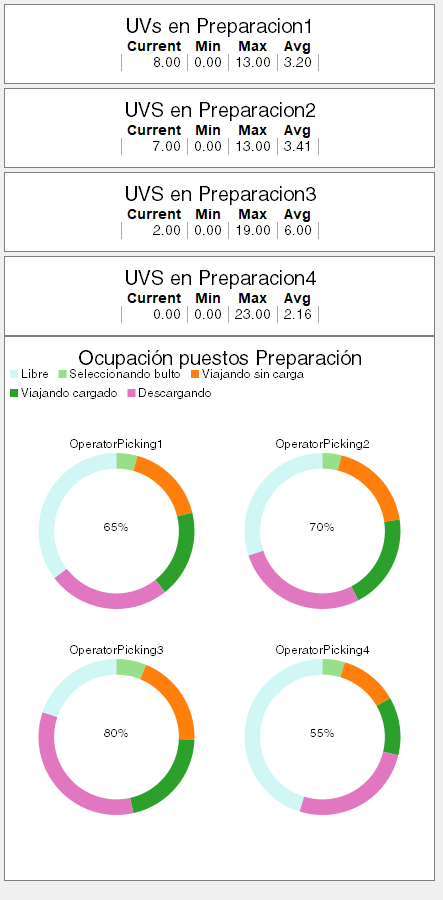

Trabajando conjuntamente con el cliente final, a medida que se iba construyendo el modelo se iba validando. Así, se levantó el escenario 3D a partir del layout y se desarrollaron lógicas de funcionamiento de las distintas etapas del sistema: entrada a AutoStore, salida de puertos de AutoStore, etiquetado y retractilado hasta la zona de preparación de pedidos.

Análisis y Resultados

De cara al análisis, se propuso como objetivo maximizar los bultos preparados por hora dado un tiempo fijo, tratando de minimizar los metros de MagneMotion usado hasta los puestos de picking, teniendo en cuenta reprocesos, fallos y disponibilidad de máquinas.

Antecedentes

En una empresa del sector de fabricación de material sanitario, se presentó la necesidad de mejorar la eficiencia en la preparación de pedidos. Aprovechando que el sistema se encuentra en fase de diseño, se ve de gran utilidad el uso de un modelo de simulación que permita validar el propuesto por el proveedor, conocido como MagneMotion, establecer la lógica de operativa a implementar en el futuro y elegir los parámetros de funcionamiento que mejor se adapten a cada escenario. Así, mediante FlexSim se desarrolla una herramienta en la cual se parametrizan las lógicas de funcionamiento del sistema, así como los parámetros que afectan a éstas y, a partir de la secuencia de pedidos, disponibilidad de recursos y diseño preliminar, se evalúa el sistema.

Conclusiones

El modelo de simulación permite obtener la mejor configuración de parámetros de funcionamiento del sistema dada la secuencia de pedidos diaria. Por otra parte, en función de dicha demanda de pedidos, el modelo supone una herramienta de apoyo a la operativa ya que permite elegir la configuración óptima de recursos para cada día. Por último, supone una herramienta que ha ayudado a validar el diseño propuesto por el proveedor y justificar así la gran inversión que supone un sistema como este.

Caso de éxito

¿Cómo analizar el diseño de un nuevo sistema de material handling? ¿Qué lógica de operativa implementar? ¿Cuánto personal se necesita?

Intralogístico